Hochleistungskunststoffe

Anisotropie – auf die Richtung kommt es an!

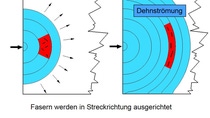

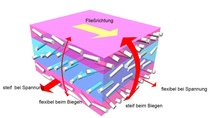

Im Spritzgussprozess treten je nach Bauteil verschiedene Strömungsformen gekoppelt und simultan nebeneinander auf. Während z.B. Dehnströmungen die Kurzglasfasern eher radial um den Anspritzpunkt ausrichten (Abb.1), bewirken die über den Fließquerschnitt auftretenden Scherströmungen eine Rotation der Fasern (Abb.2). Abhängig vom verwendeten Kunststoff, von der vorliegenden Bauteilgeometrie und den Prozessbedingungen ergibt sich eine Dreischichtverteilung der Fasern. Am Rand des Bauteils liegen die Fasern eher in Spritzrichtung, während in der Mitte eher eine Querorientierung vorherrscht (Abb.3).

Abb.1

Abb.2

Abb.3

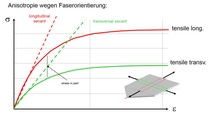

Die sich ergebenden Schichtdicken hängen hierbei sehr stark von den rheologischen Eigenschaften der Schmelze ab. Je nach Fließgeometrie und dem Grad der Strukturviskosität stellen sich am Bauteil unterschiedliche Schichtdickenverteilungen ein. Die mechanischen Eigenschaften werden in erheblichem Maße von der anisotropen Faserverteilung beeinflusst (Abb.4). Je nach Fasergehalt können sich richtungsabhängig sowohl Steifigkeit als auch ertragbare Spannung bis zum Faktor 2 unterscheiden.