Automotive

Plásticos de engenharia e sistemas de poliuretano para componentes de motores, tração e chassi

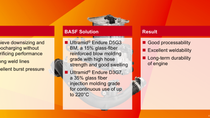

Quando se trata do desenvolvimento de componentes e materiais desafiadores para tração e chassi, há décadas a BASF já é um parceiro global reconhecido e de confiança para a indústria automotiva. O uso de plásticos de engenharia, sistemas de poliuretano e aditivos proporciona vantagens como redução de peso, integração funcional, maior desempenho de NVH (ruído, vibração e rispidez) e economias de custo.

Plásticos de engenharia e poliuretanos

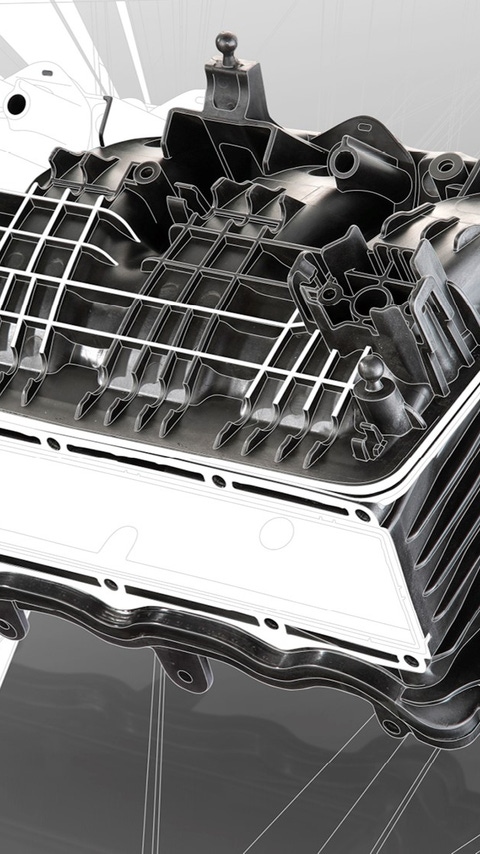

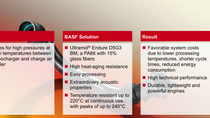

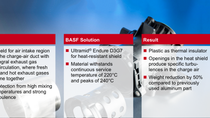

Plásticos de engenharia como Ultramid®, Ultradur® e Ultraform®, assim como sistemas de poliuretano como Elastoflex® e Elastofoam®, são especialmente adequados para componentes ao redor do motor e ao longo do chassi. Com esses materiais, podem ser projetados componentes ao longo de todo o canal de admissão de ar, além de tampas de cabeçote, cárter de óleo, suportes de motor, suportes frontais e de transmissão, diversas peças de chassi e componentes no circuito de refrigeração e dentro do sistema de combustível. Plásticos da BASF contribuem significativamente para cumprir as diversas e crescentes exigências de composição leve, integração funcional, boa acústica e segurança.

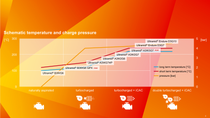

A poliamida Ultramid® da BASF é especialmente adequada para componentes no compartimento do motor e no chassi, cumprindo exigências adicionais da indústria automotiva: especificação global de materiais uniformes com produção local, variantes sob medida para diferentes temperaturas, pressões e cargas, alta qualidade de produto, além de assistência técnica para simulação de peças, desenvolvimento de aplicações e testes realísticos de peças.

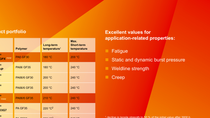

Ampla gama de produtos

Oferecemos uma abrangente linha de produtos com ampla variedade de perfis de propriedades. Encontre o produto certo para você!