En principio, la soldadura por láser de termoplásticos parcialmente cristalinos es más difícil que la de los plásticos amorfos ya que el rayo láser se dispersa sobre las esferulitas. Este problema, que es compartido por todos los plásticos parcialmente cristalinos, fue particularmente pronunciado con PBT: Ultradur® LUX ahora proporciona un PBT parcialmente cristalino con propiedades ópticas que nunca antes se habían alcanzado. En comparación con el PBT convencional, Ultradur® LUX permite pasar mucha más luz láser; la ampliación del haz es mucho menor.

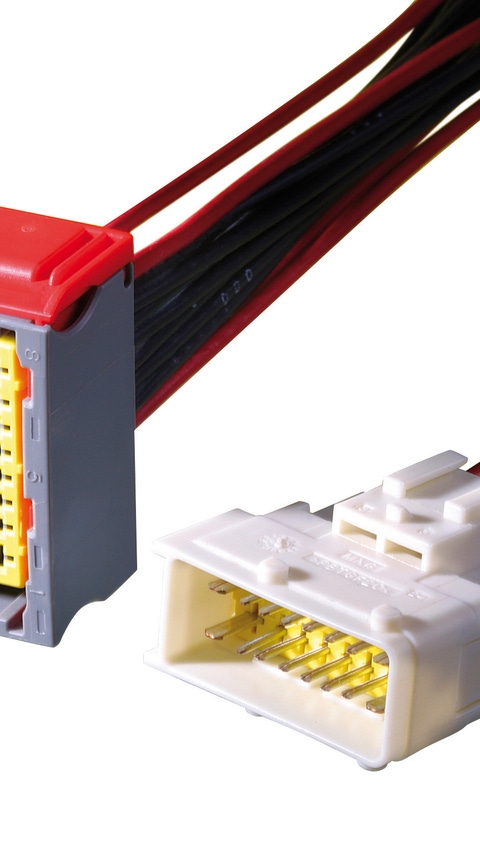

La transparencia láser mejorada significa que ahora son posibles velocidades de soldadura considerablemente más altas y, al mismo tiempo, la ventana de proceso es mucho más amplia. Los componentes más gruesos para unirse también se pueden soldar de lo que era anteriormente el caso. Esto da acceso a las aplicaciones que anteriormente estaban reservadas para otros métodos de unión. Puede encontrar información más detallada sobre Ultradur® LUX en el folleto «Ultradur® LUX – PBT para soldadura láser».