Automotive

Novo serviço: simulação de enchimento de espuma de sistemas de poliuretano para o interior do automóvel

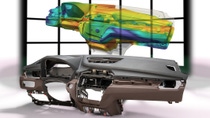

- A ferramenta de simulação Ultrasim® agora se expandiu para design de processos virtuais de painéis de instrumentos feitos de sistemas semirrígidos

- Yanfeng Automotive Interiors usa o novo serviço da BASF para painéis de instrumentos no BMW X1

- Benefícios: desenvolvimento mais rápido de componentes e maior estabilidade de processo

O novo serviço teve um sucesso especial com painéis de instrumentos feitos com o sistema semirrígido Elastoflex® E. O fornecedor automotivo internacional Yanfeng Automotive Interiors está usando design de processo virtual para os painéis de instrumentos que fabrica para modelos atuais como o BMW X1. Com base no modelo CAE para cada painel e uma nova descrição do material do sistema semirrígido dentro do Ultrasim®, uma simulação de preenchimento de espuma é criada, permitindo que o cliente detecte problemas potenciais com o projeto e fabricação do componente antes que o molde seja feito. Portanto, os painéis de instrumentos Elastoflex® E podem ser desenvolvidos mais rapidamente, seu processo de produção pode ser acelerado e os custos podem ser reduzidos.

Os painéis de instrumentos são componentes grandes, complexos e importantes para a segurança, aprovados individualmente pelos fabricantes de veículos para cada modelo de carro. Durante a fabricação, o processo de formação de espuma é crucial para garantir que o transportador, a camada, a espuma de poliuretano e o respectivo design do airbag se combinem para produzir um componente harmonioso. Além do suporte técnico estabelecido da BASF, com Ultrasim® a espuma PU pode ser fabricada de forma eficiente de acordo com o processo e a peça. O ponto crucial é que o design do processo já começa em uma fase inicial puramente virtual do projeto. Para os clientes, isso é uma ajuda significativa para reduzir o tempo do projeto, otimizar o projeto do molde e planejar o trabalho de desenvolvimento de uma forma econômica e holística, e em uma base global.

A simulação agrega valor, especialmente nas fases iniciais do projeto

Na ferramenta de simulação da BASF, o processo de fabricação do componente é parte integrante do cálculo do desempenho do componente. Ultrasim® contém modelos de materiais feitos sob medida para sistemas de PU, de modo que a injeção, a formação de espuma e o endurecimento do poliuretano podem ser previstos com precisão. Portanto, a análise leva em consideração exatamente as propriedades típicas dos materiais relevantes: o processo de reação dependente da temperatura e a formação de espuma, bem como o perfil de densidade e fluidez resultantes durante a formação de espuma. Isso permite um cálculo independente da localização do processo de formação de espuma a ser gerado: da injeção, através do preenchimento completo do molde, até a densidade da peça final.

Definir os parâmetros de processo corretos é tão importante quanto ter uma descrição precisa do comportamento do material. A simulação de preenchimento de espuma permite a análise da posição de injeção, caminho da cabeça de mistura e orientação do molde, mas também auxiliares de fluxo, projetos de ventilação e tempos de fechamento. Assim, o processo de formação de espuma em moldes abertos e fechados torna-se transparente e pode ser examinado com uma lupa virtual. Para processos de molde fechado, os resultados da simulação podem ser usados para avaliar diferentes projetos de injeção, a fim de prevenir, por exemplo, orifícios de ar e linhas de solda. Para moldes abertos, o Ultrasim® pode executar uma série de simulações virtuais para otimizar as linhas de injeção para o sistema PU. A simulação agrega valor principalmente na fase inicial de um projeto, pois geralmente reduz os tempos de desenvolvimento. E se a simulação detectar um problema, os clientes podem ajustar a geometria da peça e os projetos de ventilação sem custo adicional.

Segurança e conforto no interior do carro com peças moldadas de Elastoflex® E

Com o sistema semirrígido de poliuretano Elastoflex® E, as peças de espuma podem ser feitas sob medida para o interior de veículos. Otimizados em termos de custo e desempenho, os sistemas, que são aprovados por vários fabricantes de veículos em todo o mundo, se distinguem por sua baixa densidade de espuma e baixas emissões. São resistentes ao envelhecimento e oferecem excelente adesão a substratos e diferentes couros como PVC, TPO e PU. Os sistemas se beneficiam de sua lucratividade, devido aos curtos tempos de desmoldagem, baixo uso de material e alta segurança de processamento. Portanto, formatos de peças complexas podem ser produzidos com longos caminhos de fluxo de uma só vez ou com paredes finas.

A próxima etapa: Ultrasim® para componentes automotivos feitos com espuma integral e flexível

O novo serviço de simulação está sendo utilizado atualmente em projetos de clientes para outros componentes, como capôs e volantes, ou seja, para espumas integrais e flexíveis. O objetivo a médio prazo é usar o Ultrasim® para determinar os parâmetros de processamento ideais de todos os sistemas de PU para um molde, mas também para saber o sistema de PU ideal para um determinado molde. Alcançar isso exigirá não apenas um mapa virtual do processo de espuma, mas também uma simulação confiável das propriedades de peças mecânicas selecionadas, um serviço que a BASF já aplicou com sucesso em projetos de clientes relacionados a plásticos de engenharia reforçados com fibra por muitos anos.