Performance Polymers

Ultradur® HR – PBT para ambientes quentes e úmidos

Longa vida útil sob condições difíceis

A principal característica da linha de produtos Ultradur® com o sufixo HR (hydrolysis resistant) é a altíssima resistência do polímero PBT (tereftalato de polibutileno) a danos devido a água sob altas temperaturas.

O contato com água em poliésteres, até mesmo na forma de umidade atmosférica, acarreta a clivagem das cadeias do polímero, enfraquecendo o material, especialmente sob altas temperaturas.

Ultradur® HR é baseado em PBT padrão, mas incorpora aditivos altamente efetivos no retardamento da degradação hidrolítica, podendo prolongar consideravelmente a vida útil de uma peça.

Linha de produtos

Altas exigências para aplicações de plásticos

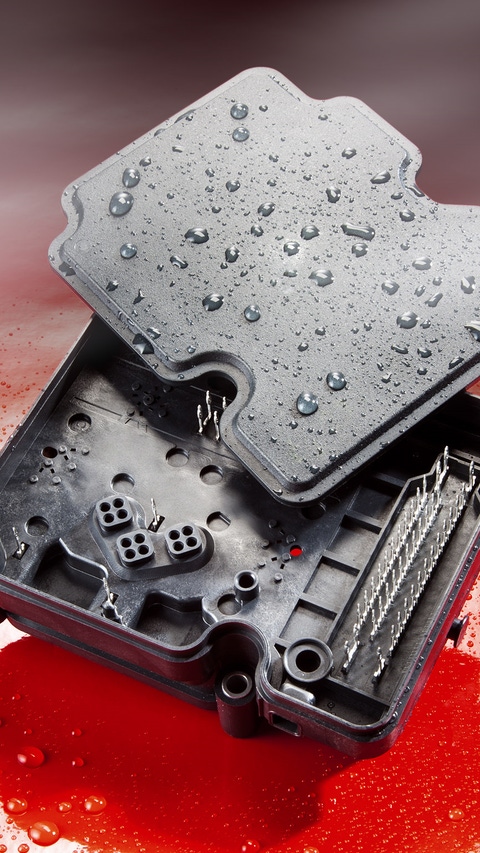

Para aplicações críticas como em itens eletrônicos automotivos, longa vida útil e confiabilidade são requisitos básicos. Muitas vezes é possível que a temperatura operacional média em componentes eletrônicos modernos aumente, por exemplo, devido à compactação.

Também é possível que os componentes sejam usados em lugares onde sejam expostos ao calor residual do sistema motor em grande medida. Obviamente, as peças plásticas devem ser funcionais em todas as zonas climáticas, inclusive em condições quentes e úmidas.

Se borrifo de água e sal no pavimento já são fatores consideráveis, isso também aumenta as exigências sobre o plástico. Com isso, o nível e a duração da tensão mecânica são fatores decisivos na determinação de viabilidade de uma aplicação usando PBT sem resistência aprimorada à hidrólise.

Atualmente, as especificações para diversas aplicações de plásticos no setor automotivo incluem testes sob alta temperatura e umidade, ou testes com mudanças de condições climáticas. Apenas variantes de PBT com modificação HR alcançam aprovação nesses testes.

Aplicações

Ultradur® HR combina resistência à hidrólise com processamento estável

Resistência material

Resistência à ruptura

Viscosidade de fusão

Ultradur® HR é resistente a fissuras de tensão em meio alcalino

Gama de aplicações de Ultradur®

As aplicações são tão numerosas quanto as propriedades do produto. Explore as diversas possibilidades de aplicação de Ultradur®!