Hochleistungskunststoffe

Sturmerprobt – Strommasten nach dem ‚Bambus-Prinzip‘

Wo die Stromversorgung mehrheitlich über oberirdische Leitungen erfolgt, sind Blackouts durch Sturmschäden keine Seltenheit. Innovative Materialien können dazu beitragen, ein essenzielles Stück Infrastruktur widerstandsfähiger zu machen – das beweisen Strommasten aus dem Verbundstoff Elastolit® in China.

Elektrizität, Telefon und Internet sind aus unserem Alltag nicht wegzudenken. Existenziell wird ihre Bedeutung in Situationen, in denen alles andere kopfsteht – etwa nach einer Naturkatastrophe. Doch gerade dann ist die zugehörige Infrastruktur höchst verwundbar. In vielen Ländern der Welt laufen Strom- und Telefonleitungen oberirdisch und müssen extremem Wetter standhalten. Strommasten aus Beton, Stahl oder gar Holz können das oft nicht leisten – sie stürzen bei starken Stürmen um oder knicken ab. Eine mögliche Lösung für dieses Problem liegt in der Flexibilität des verwendeten Materials. Etwa 80 Prozent der Stromleitungen in den USA verlaufen oberirdisch — hauptsächlich in den ländlichen Gebieten, während in New York immerhin 83 Prozent der Kabel unter der Erde liegen. In vielen Ländern verhält es sich ähnlich.

In Japan werden gerade einmal 15 Prozent aller Leitungen unterirdisch geführt, selbst in der Millionenmetropole Tokio ist es nur knapp ein Drittel. Während viele Menschen den „Kabelsalat“ im Stadt- und Landschaftsbild in erster Linie unästhetisch finden, birgt er vor allem ein Risiko: Die hohe Anfälligkeit für Sturm- und Flutschäden. Und doch gibt es auch gute Argumente für die oberirdische Trassenführung. In Deutschland etwa kostet ein Kilometer Hochspannungsleitung an Masten bis zu 1,5 Millionen Euro. Unter der Erde verlegt bringt es derselbe Abschnitt auf das Vier- bis Siebenfache.

2: Damit ist ein unverzichtbares Stück Infrastruktur sehr anfällig für extreme Wetterbedingungen.

3: Ein in die Leitungen gestürzter Baum oder ein umgerissener Strommast reichen aus, um das Netz empfindlich zu stören.

4: Während der Sturmsaison sind deshalb zeitweise ganze Viertel, Städte oder Landstriche von der Stromversorgung abgeschnitten.

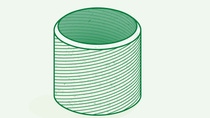

Als Hurrikan Katrina im Jahr 2005 über den Südosten der Vereinigten Staaten hinwegzog, wurden durch seine enorme Wucht 72.000 Strommasten zerstört. Viele Gemeinden und unzählige Haushalte waren ohne Energieversorgung und Zugang zum Kommunikationsnetz. Ein ähnliches Bild zeigte sich im Juli 2014 in der südchinesischen Provinz Guangdong, mit über 100 Millionen Einwohnern die bevölkerungsreichste des Landes: Taifun Rammasun hatte auf seiner Zugbahn 80.000 Masten aus Beton und Stahl umgedrückt oder abgeknickt. Und doch gab es einen entscheidenden Unterschied. Die Bewohner der Provinz konnten nach wie vor über Strom und Telekommunikation verfügen. Denn in Guangdong sind neben Masten aus den klassischen Materialien auch solche aus dem Polyurethan Elastolit® im Einsatz. Und alle von ihnen sind stehen geblieben. Aber warum sind die Kunststoffmasten so viel widerstandsfähiger? Der Schlüssel liegt im Produktionsverfahren, bei dem mit PU-Harz getränkte Glasfasern unter Zug um eine zylindrische Form gewickelt werden.

Die Masten sind also hohl und damit sehr leicht. Noch wichtiger: Sie verfügen über eine hohe Biegebruchfestigkeit, ganz genau die zweieinhalbfache ihrer Gegenstücke aus Beton. Dank dieser Flexibilität biegen sie sich im Sturm, anstatt zu brechen – das bekannte „Bambus-Prinzip“. Doch Pylonen aus Elastolit® haben noch weitere Vorteile. Weil sie pro Stück nur etwa 250 kg wiegen – ein vergleichbarer Mast aus Beton bringt es auf etwas über eine Tonne – können sie einfach transportiert und manuell aufgestellt werden. Sogar in schwierigem Gelände wie beispielsweise an Berghängen. Schweres Gerät oder Helikopter sind dafür nicht mehr nötig. Auch können die Masten aus dem PU-Verbundstoff in mehr als dem doppelten Abstand voneinander angeordnet werden, wie es Betonmasten verlangen. In der Kombination ein sehr kosteneffizientes Konzept. Umso mehr, weil die Elastolit® Masten auch nach dem nächsten Sturm noch stehen werden. Und damit sicherstellen, dass vitale Funktionen der Infrastruktur erhalten bleiben.

2: Die so entstehenden Elemente sind zugleich extrem leicht und durch ihre Flexibilität sehr robust.

Vorgestellte Produkte

Verwandte Artikel

Kontaktiere unsere Experten:

Self-service Lösungen: