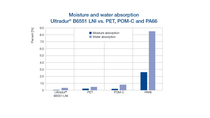

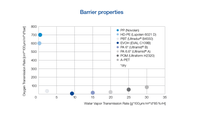

Ultradur® zeigt seine Stärken überall dort wo hohe Qualität, hohe Dimensionsstabilität, hohe Wärmeformstabilität und gute Barriereeigenschaften benötigt werden. Ein besonders wichtiges Merkmal ist die geringe Wasseraufnahme und die daraus resultierende Tatsache, dass die mechanischen und weiteren Materialeigenschaften weitgehend unabhängig vom Feuchtigkeitsgehalt oder den klimatischen Umgebungsbedingungen sind. Speziell bei Bauteilen, die während der gesamten Lebensdauer hohen Beasnpruchungen unterworfen sind, ist Ultradur® unverzichtbar. Allerdings reichte die Schmelzefestigkeit von PBT bislang nicht für die Verarbeitung in der Extrusion aus. Auf Grund dessen entwickelte ein interdisziplinäres Team aus Chemikern, Physikern und Ingenieuren die für den Extrusionsmarkt geeignete Ultradur Produktfamilie.