Automotive

Nuevo servicio: simulación de relleno de espuma de sistemas de poliuretano para el interior del automóvil

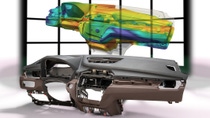

- La herramienta de simulación Ultrasim® ahora se expandió al diseño de procesos virtuales de paneles de instrumentos hechos de sistemas semirrígidos

- Yanfeng Automotive Interiors utiliza el nuevo servicio de BASF para paneles de instrumentos en BMW X1

- Beneficios: desarrollo de componentes más rápido y mayor estabilidad del proceso

El nuevo servicio ha resultado especialmente exitoso con los paneles de instrumentos fabricados con el sistema semirrígido Elastoflex® E. El proveedor automotriz internacional Yanfeng Automotive Interiors está utilizando el diseño de proceso virtual para los paneles de instrumentos que fabrica para modelos actuales como el BMW X1. Basado en el modelo CAE para cada panel y una nueva descripción del material del sistema semirrígido dentro de Ultrasim®, se crea una simulación de relleno de espuma, que permite al cliente detectar problemas potenciales con el diseño y fabricación del componente antes de que se haga el molde. Por lo tanto, los paneles de instrumentos Elastoflex® E pueden desarrollarse más rápidamente, su proceso de producción puede acelerarse y los costos pueden reducirse.

Los paneles de instrumentos son componentes importantes para la seguridad, grandes y complejos que los fabricantes de vehículos aprueban individualmente para cada modelo de automóvil. Durante la fabricación, el proceso de formación de espuma es crucial para garantizar que el portador, la capa, la espuma de poliuretano y el diseño de la bolsa de aire respectiva se combinen para producir un componente armonioso. Además del soporte técnico establecido de BASF, con Ultrasim® la espuma de PU se puede fabricar de manera eficiente de acuerdo con el proceso y la pieza. El aspecto crucial es que el diseño del proceso ya comienza en una fase temprana, puramente virtual, del proyecto. Para los clientes, esta es una ayuda significativa para reducir los tiempos de los proyectos, optimizar el diseño de moldes y planificar el trabajo de desarrollo de una manera rentable y holística, y eso a nivel mundial.

La simulación agrega valor, especialmente en las primeras fases del proyecto

Dentro de la herramienta de simulación de BASF, el proceso de fabricación del componente es una parte integral del cálculo del comportamiento del componente. Ultrasim® contiene modelos de materiales hechos a medida para sistemas de PU, de modo que la inyección, la formación de espuma y el endurecimiento del poliuretano se pueden predecir con precisión. Por lo tanto, el análisis tiene en cuenta exactamente las propiedades típicas de los materiales relevantes: el proceso de reacción dependiente de la temperatura y la formación de espuma, así como el perfil de densidad resultante y la fluidez durante la espumación. Esto permite generar un cálculo independiente de la ubicación del proceso de formación de espuma: desde la inyección a través del llenado completo del molde hasta la densidad final de la pieza.

Establecer los parámetros de proceso correctos es tan importante como tener una descripción exacta del comportamiento del material. La simulación de relleno de espuma permite analizar la posición de inyección, la ruta del cabezal mezclador y la orientación del molde, pero también las ayudas de flujo, los diseños de ventilación y los tiempos de cierre. Así, el proceso de formación de espuma en los moldes tanto abiertos como cerrados se vuelve transparente y se puede examinar con una lupa virtual. Para procesos de molde cerrado, los resultados de la simulación se pueden utilizar para evaluar diferentes diseños de inyección, a fin de prevenir, por ejemplo, huecos de aire y líneas de soldadura. Para moldes abiertos, Ultrasim® puede ejecutar una serie de simulaciones virtuales para optimizar las líneas de inyección para el sistema PU. La simulación agrega valor especialmente en la fase inicial de un proyecto, porque generalmente reduce los tiempos de desarrollo. Y si la simulación detecta un problema, los clientes pueden ajustar la geometría de la pieza y los diseños de ventilación sin costo adicional.

Seguridad y comodidad en el interior del automóvil con piezas moldeadas de Elastoflex® E

Con el sistema de poliuretano semirrígido Elastoflex® E, las piezas con respaldo de espuma pueden fabricarse a medida para los interiores de los vehículos. Optimizados en términos de costo y rendimiento, los sistemas, que están aprobados por numerosos fabricantes de vehículos en todo el mundo, se distinguen por su baja densidad de espuma y bajas emisiones. Son resistentes al envejecimiento y ofrecen una excelente adherencia a sustratos y diferentes pieles como PVC, TPO y PU. Los sistemas se benefician de su rentabilidad, debido a los cortos tiempos de desmoldeo, el bajo uso de material y la alta seguridad de procesamiento. Por lo tanto, se pueden producir formas de piezas complejas con recorridos de flujo largos de una sola vez o con paredes delgadas.

El siguiente paso: Ultrasim® para componentes de automoción fabricados con espumas integrales y flexibles

El nuevo servicio de simulación se está utilizando actualmente en proyectos de clientes para otros componentes como capotas de motor y volantes, es decir, para espumas integrales y flexibles. El objetivo a medio plazo es utilizar Ultrasim® para determinar los parámetros de procesamiento ideales de todos los sistemas de PU para un molde, pero también para conocer el sistema de PU ideal para un molde determinado. Lograr esto requerirá no solo un mapa virtual del proceso de espuma, sino también una simulación confiable de las propiedades de las partes mecánicas seleccionadas, un servicio que BASF ya ha aplicado con éxito en proyectos de clientes relacionados con plásticos de ingeniería reforzados con fibra durante muchos años.

Enlaces Relacionados

Consulta con un experto

Soluciones de autoservicio: