Automotive

Plásticos para ingeniería y sistemas de poliuretano para componentes del motor, la transmisión y el chasis

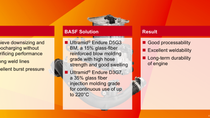

En lo relativo al desarrollo de componentes y materiales complejos para la transmisión y el chasis, BASF ha sido un socio globalmente fiable y aceptado para la industria automovilística durante décadas. El uso de plásticos para ingeniería, sistemas de poliuretano y aditivos supone ventajas como reducción del peso, integración funcional, prestaciones NVH mejoradas (NVH=ruido, vibración y dureza) y ahorros de costes.

Poliuretanos y plásticos para ingeniería

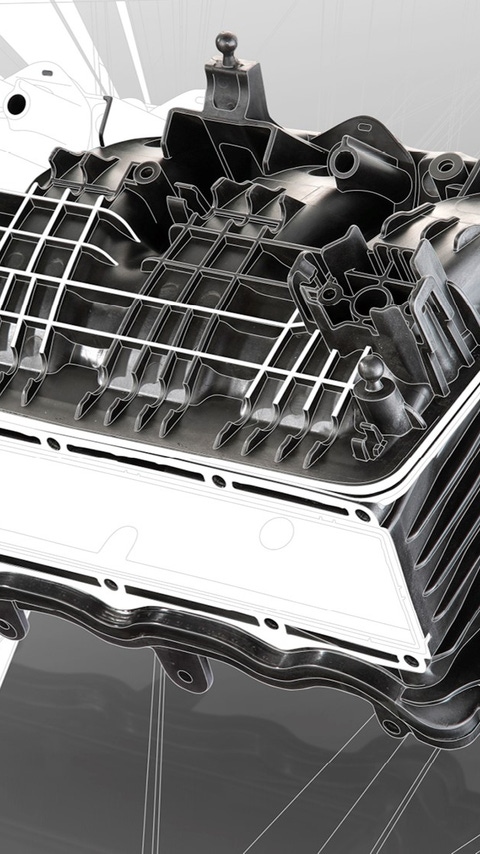

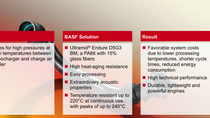

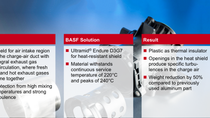

Los plásticos para ingeniería como Ultramid®, Ultradur® y Ultraform®, así como los sistemas de poliuretano como Elastoflex® and Elastofoam® son especialmente adecuados para componentes del motor y del chasis: con estos materiales, se pueden diseñar no solo los componentes de todo el conducto de aire de cargo, sino también cubiertas de la culata, cárteres, montajes de motor, soportes de transmisión y panel frontal, tapas de motor, diferentes piezas del chasis, así como componentes del circuito de refrigeración y del sistema de combustión. Los plásticos de BASF contribuyen considerablemente a satisfacer los diversos requisitos en aumento en cuanto a construcción ligera, integración funcional, acústica y seguridad.

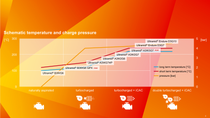

La poliamida de BASF Ultramid® resulta especialmente adecuada para componentes del compartimento del motor y del chasis, puesto que cumple otras demandas de la industria automovilística: la especificación global de materiales uniformes de producción local, grados personalizados para diferentes temperaturas, presiones y cargas, una elevada calidad del producto, así como soporte técnico para la simulación de piezas, el desarrollo de aplicaciones y pruebas reales de piezas.

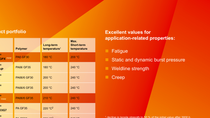

Amplia gama de productos

Ofrecemos una amplia gama de productos con gran variedad de perfiles de propiedades. ¡Encuentre el producto adecuado para usted!

Consulta con un experto

Soluciones de autoservicio: